El sistema de Extrusado-Prensado de soja, consiste en el procesamiento del grano a través de una extrusora en seco (sin agregado de vapor), y posterior prensado de la misma en prensas de tornillo contínuas, para recuperar el aceite contenido y obtener expeller de alta calidad. Este expeller es apto para varios usos, tanto en alimentación animal como humana.

Extrusión de la Soja:

Durante el extrusado, el grano se desmenuza y calienta por fricción a través de un sistema de tornillos y frenos de cizallamiento internos, sin elementos de calentamiento externo, y su temperatura se eleva cerca de los 130-150 grados centígrados (dependiendo de la humedad del grano) durante el período de circulación en el cañón, que no excede los 20 segundos, y es también sometida a una presión interna cercana a las 40 atmósferas. La soja extrusada obtenida, sale por un orificio al exterior, en forma de chorro, donde pasa a presión atmósferica súbitamente, produciendo la evaporación del agua, reduciendo la humedad (4-6 %) a valores ideales para la extracción de aceite.

Esta súbita descompresión produce también la rotura de las celdas que contienen el aceite. Esta ruptura de las celdas produce también la liberación de tocoferoles, que actúan como antioxidantes naturales, prolongando la duración del aceite y expeller. Este proceso produce varios efectos muy positivos:

1) La desactivación de los factores antinutricionales de la soja tales como los inhibidores de la tripsina y quimiotripsina, ureasa, fitohemaglutininas y factores alérgenicos tales como la glicinina y beta-conglicinina. Dado que estos factores son en su mayoría proteínas, es importante al eliminarlos o desactivarlos, tener cuidado de no quemar las proteínas útiles como la lisina (reacción de maillard). El proceso de extrusión lo permite, obteniendo altos valores de proteína digestible (> 90-95 %), y de energía metabolizable, en contraste con la desactivación por otros métodos tales como tostado por calor directo, micronizado etc., donde la lisina es sobrecocinada, reduciendo la digestibilidad. Esta diferencia es de suma importancia en la alimentación animal, especialmente de monogástricos (Pollos, gallinas ponedoras, cerdos). En multitud de estudios se concluyó que el método de extrusión obtiene los mejores resultados en digestibilidad de aminoácidos comparado con otros procesos.

2) Rotura y desmenuzamiento del grano a la forma de harina, reduciendo el trabajo que debe realizar la prensa para la extracción al romper las celdas que contienen al aceite y por lo tanto poniendo la soja extrusada en condiciones óptimas de prensado para extracción de aceite.

3) Descenso de la humedad contenida (secado) del grano por la pérdida en forma de vapor a la salida.

4) Calentamiento de la masa a prensar, disminuyendo la viscosidad del aceite, y permitiendole fluir con facilidad, redundando en mayor extracción y menor esfuerzo de la prensa.

5) Desactivación en el aceite de las enzimas que favorecen el enranciamiento (oxidación) del aceite y sabores desagradables, como la lipasa y la lipooxigenasa. Esto permite obtener aceites (y expellers) de altísima calidad, estabilidad y duración y bajos niveles de fosfátidos y peróxidos (acidez).

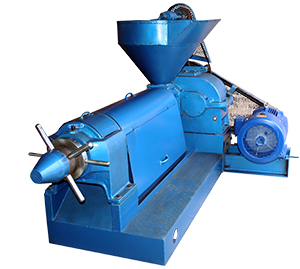

Prensado:

Una vez extrusada la soja, se introduce en prensas de tornillo contínuas para separar el aceite crudo del expeller. Bajo estas condiciones óptimas se logran extracciones muy eficientes del aceite contenido, llegando al 14 % y más de extracción. El expeller obtenido al pasar por las prensas contínuas de tornillo (Expeller), contiene entre el 5-7 % de aceite (MG), cerca del 6-7% de humedad, y entre 42-47 % de proteína. Estos valores dependen por supuesto de la calidad de la soja empleada, y las condiciones de humedad del grano. Es clave en el proceso de prensado el uso de varias prensas de menor capacidad, lo que presenta las siguientes ventajas operativas sobre otras alternativas:

1) Posibilita la obtención de un expeller delgado (2-3 mm. de espesor) lo que tiene cómo consecuencia que :

2) Maximize la extracción de aceite

3) No se requiera enfriador para el expeller

4) En caso de rotura de alguna prensa, el proceso no se detiene

5) En caso de parada involuntaria (corte de energía), es simple la limpieza y nueva puesta en marcha.

6) El desarme y limpieza de las prensas la puede realizar un solo empleado manualmente.

7) Es menor el costo de varias prensas más pequeñas que 1 grande.

Esta descripción es típica de algunas plantas en funcionamiento, con algunas variantes propias en cada una de acuerdo con las consideraciones de cada productor, y sólo debe tomarse cómo referencia. Descripción del proceso: La soja, previamente homogeneizada a las condiciones ideales del proceso de limpieza y humedad (10-11 %), se almacena en el (los) silo(s) destinados para alimentación de la(s) extrusora(s). Desde alli se transporta por gravedad o tornillo hasta la tolva de la extrusora de soja. Los granos de soja se alimentan enteros (sin partir) a la misma. La harina extrusada y ya desactivada producida, se alimenta a 3 prensas continuas de tornillo para realizar la extracción de aceite a través de un alimentador de tornillo con bocas regulables sobre cada tolva de alimentación de las prensas, a fin de alimentar en forma balanceada a cada prensa. La tolva de la prensa cuenta con un alimentador rotativo a tornillo para introducir el material en forma continua y coordinada a la prensa. De cada una de las 3 prensas se obtienen por un lado el expeller de soja, que se extrae por el frente de la prensa, y se vuelca a una batea ancha sobre piso, con la parte superior abierta (con malla para evitar accidentes), y favorecer el enfriamiento del expeller. Se puede implementar tambien un transporte neumático del expeller, que produce un mejor enfriamiento del mismo. El expeller se puede almacenar directamente sobre piso de cemento, o en silos ( se recomienda con fondo cónico de ángulo superior a 60 %) para su carga y despacho posterior. El aceite crudo, que filtra por debajo de las prensas, pasa por un borrero de malla perforada, con un tornillo contracorriente, que transporta las borras sólidas de vuelta a la prensa o a la salida de le extrusora para su reprocesamiento. El aceite que pasa por la malla, fluye por gravedad mediante canaletas a un foso a nivel de piso, donde se pre-decantan las borras remanentes, y a la vez sirve de pulmón al sistema. Este foso se puede dotar de una bomba de activación automática, que lo vacíe al llegar a un nivel determinado y transporte el aceite a un tanque de decantado, de 1 día de producción de capacidad cada uno, parte de una serie (puede ser de 1 a 3 o más), de fondo cónico, donde se dejará reposar por 24-72 hrs. A fin de decantar las gomas que se formen. Una vez decantado el aceite durante el período previsto, se extraen las gomas por el fondo, y se transporta el aceite decantado al depósito, que puede ser de plástico, acero, etc. Sin mayores requerimientos (e.g. acero inoxidable). Es recomendable tener una capacidad de acopio mínima de 30.000 lts. (capacidad de un camión tanque). La escala de trabajo se plantea en unos 1000 kg/hr. De procesamiento de poroto de soja, estimando una procesamiento mensual de unas 600 toneladas de poroto de soja. De acuerdo con los parámetros operativos establecidos, se estima extraer cerca de un 14 % de aceite.